Viele technische Verfahren in der Industrie kommen nicht ohne Prozesswärme aus. Etwa zwei Drittel des gesamten Endenergieverbrauchs wird für Wärme benötigt, die zur Herstellung, Verarbeitung oder Veredelung von Produkten genutzt wird. Gießereien arbeiten mit sehr hohen Temperaturen von teilweise mehr als 1.600 Grad Celsius. Diese Prozesswärme wird heute noch zu über 70 Prozent aus fossilen Brennstoffen wie Koks, Erdgas und Öl erzeugt. Auf dem Weg zur Klimaneutralität nimmt die Transformation der Gießerei-Branche daher eine wichtige Rolle ein.

Transformationspfade für die Gießerei-Industrie

Elke Radtke vom Bundesverband der Deutschen Gießerei-Industrie hat es sich zum Ziel gesetzt, Gießereien auf dem Weg in die Klimaneutralität zu unterstützten. Dafür hat sie gemeinsam mit Manuel Bosse und Ralf Gorski von der BDG-Service GmbH sowie dem Forscherteam um Dr. Frank Mintus vom Betriebsforschungsinstitut des VDEh (BFI) im Projekt InnoGuss untersucht, wie die Branche den Wandel in Richtung Klimaneutralität meistern kann. Konkret hat das Projektteam verschiedene Technologiepfade unter die Lupe genommen und ausgewertet, welche Vor- und Nachteile der jeweilige Ansatz birgt und inwiefern er einen branchenweiten Wandel ermöglichen kann. Dies war die Basis für die Ableitung von sechs idealtypischen Lösungswegen, die die technischen Spezifika nahezu der gesamten Branche abdecken.

Das Projekt auf einen Blick

- Kurztitel: InnoGuss

- Projektname: Transformationspfade zur CO2-Reduktion in der Gießerei-Industrie

- Projektpartner: Bundesverband der Deutschen Gießerei-Industrie e. V. (BDG), BDG-Service GmbH und BFI - VDEh-Betriebsforschungsinstitut

- Durchführungszeitraum: 15.03.2021 bis 14.06.2023

- Förderrichtlinie: progres.NRW – Innovation

- Fördersumme: 384.668,58 Euro

Idealtypische Modelle als Orientierungshilfe

Angesichts dieser großen Diversität ist Manuel Bosse überzeugt von dem Projekt-Ansatz, die höchst diverse Branche zur Erreichung der Klimaschutzziele zu clustern. Konkret nutzen die Forschenden sechs Modelle für klimafreundliche Gießereien, unter denen sich etwa 90 Prozent aller Betriebe einordnen lassen.

Als mittelständische Unternehmen verfügen Gießereien oftmals nicht über das erforderliche Know-how oder Personal, um einen strategisch angelegten Transformationspfad ausarbeiten zu können. Das Projektteam von InnoGuss versteht sich daher auch als eine Art ausgelagerte Stabsstelle für die Branche. Ziel ist es, die Unternehmen zu befähigen, sich auf den Weg zu machen – mit Hilfe klar aufgegliederter Erkenntnisse, die zeigen, wo Potentiale zur CO2-Reduktion liegen und wie diese genutzt werden können.

Mit der Entwicklung dieser sechs Modellgießereien geben wir den Unternehmen eine Art Leitfaden an die Hand, welche Maßnahmen und Werkzeuge idealtypisch für ihren Betrieb geeignet wären. Gerade für den Anfang ist das eine große Hilfe, um eine grundsätzliche Orientierung zu geben.

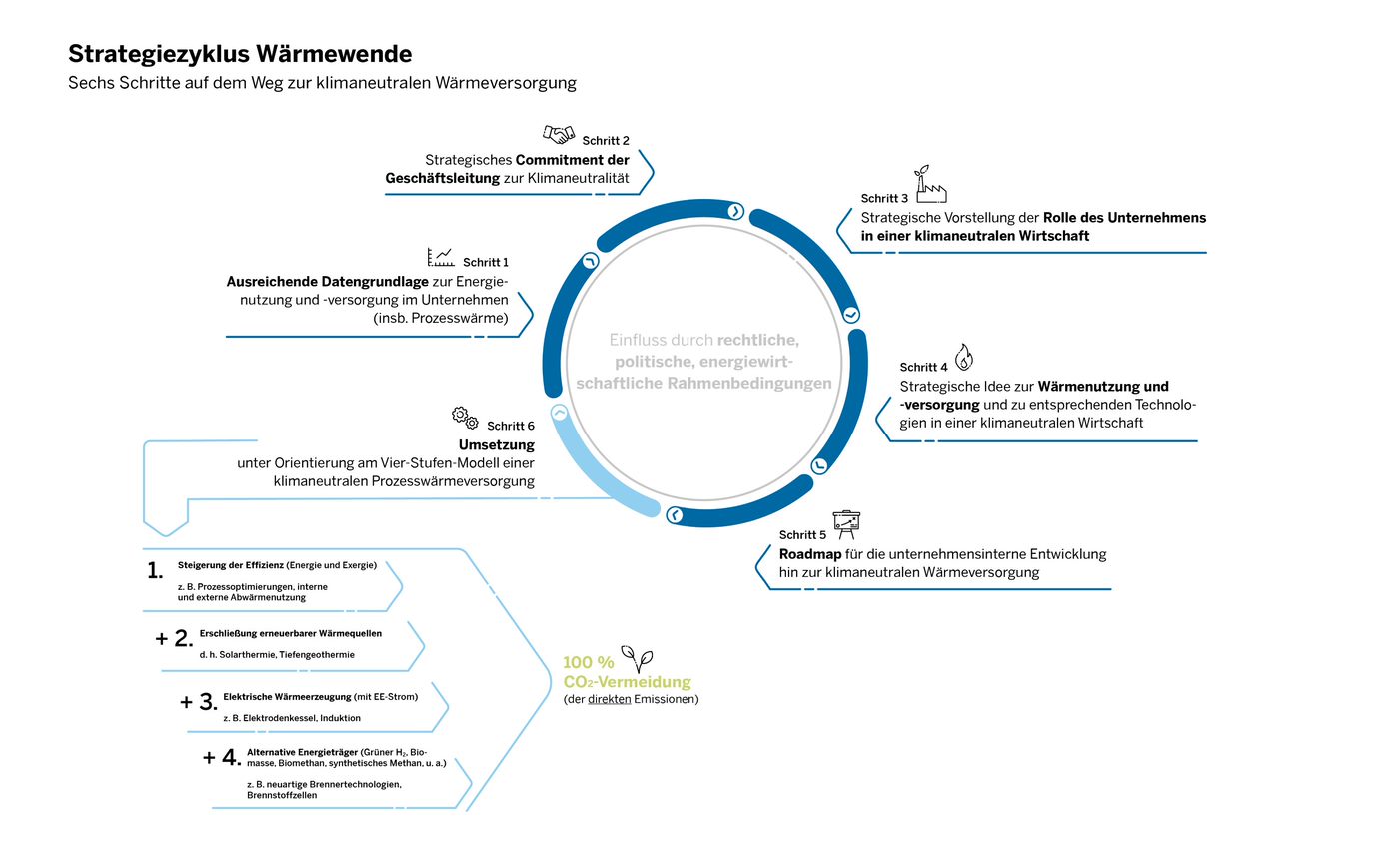

Exkurs: Klimaneutrale Prozesswärme

Weiterführende Infos und Angebote

Die Landesgesellschaft für Energie und Klimaschutz NRW.Energy4Climate bietet zum Themenfeld klimaneutrale Prozesswärme zahlreiche Informations- und Unterstützungsangebote:

- Übersichtsseite mit Hintergrundinformationen und Ansprechpersonen zum Thema nachhaltige Prozesswärmeerzeugung

- Broschüre „Praxistipps für Unternehmen: Mit Strategie zur klimaneutralen Prozesswärme“

- Kurz-Interview zur Veröffentlichung der Broschüre „Praxistipps für Unternehmen: Mit Strategie zur klimaneutralen Prozesswärme“:

Elektrifizierung und hohe Recyclingquote

Elektrifizierung als Technologiepfad der Wahl

Ralf Gorski hat als Geschäftsführer der BDG-Service GmbH viel Erfahrung, was eine starke Gießerei-Industrie ausmacht und welche Voraussetzungen für ihre Weiterentwicklung bestehen. In dem Projekt InnoGuss sieht er einen großen Mehrwert für die Branche, vor allem hinsichtlich ihrer strategischen Langfristplanung. Denn die Forschenden haben mehrere Technologiepfade und deren Potential, den Wandel zur Klimaneutralität praxistauglich zu verwirklichen, ausgewertet. Neben der Nutzung von Wasserstoff sind das die Themen Biomasse, Elektrifizierung und CCU/CCS. Dabei hat sich klar herausgestellt, dass ein Lösungsweg besonders vielversprechend ist: die Elektrifizierung (zu den detaillierten Untersuchungsergebnissen).

Denn nicht nur die Schmelztechnik an sich, sondern auch weitere, bislang fossil betriebene Prozesse wie das Vorheizen der Gießpfannen oder die Wärmebehandlung von Gussteilen, können mittlerweile mit elektrischer Wärme gefahren werden. Insbesondere elektrische Schmelzaggregate sind in jeder Art von Gießerei verfügbarer Stand der Technik, wie sich im Rahmen des Projekts noch einmal deutlich gezeigt hat.

Aus technischer Sicht verfügen wir über das Know-how, um bis 2045 klimaneutral zu werden – und das wollen wir auch. Je früher wir dieses Ziel erreichen, desto besser. Denn wir erreichen damit eine Vorreiterrolle.

Ausbau erneuerbarer Energien und zugehöriger Infrastruktur notwendig

Die branchenweite Elektrifizierung bringt jedoch zwei Anforderungen mit sich. Es muss nicht nur ausreichend grüner Strom zu wettbewerbsfähigen Preisen zur Verfügung stehen, sondern auch die entsprechende Infrastruktur. Viele Gießereien sind noch nicht mit der notwendigen Kapazität an das Stromnetz angebunden. Gerade an entlegeneren Standorten werden neue Starkstromleitungen gebraucht, oftmals über mehrere Kilometer hinweg. Die entsprechenden Kosten, die rasch einige Millionen Euro betragen können, sind für mittelständische Gießereien kaum beziehungsweise nicht alleine zu stemmen. Elke Radtke sieht hier die Notwendigkeit, über eine Infrastruktur-Förderung solche Investitionen überhaupt erst zu ermöglichen.

Mit unseren Ansätzen und Ideen betrachten wir immer den gesamten Herstellungspfad, einschließlich aller Einsatzstoffe und Verfahren. Es geht nicht nur darum, die Gießerei und den Schmelzofen CO2-neutral umzugestalten, sondern die komplette Wertschöpfungskette.

Circular Economy par excellence: Sekundärmaterial-Einsatz von 90 Prozent

Wichtig ist Rolf Gorski auch, dass die Gießerei-Industrie auf dem Weg zur Klimaneutralität ein besonderes Merkmal beibehält und bestenfalls noch weiter ausbauen kann: ihre Recyclingquote. Eisengießereien weisen heute schon eine Sekundär-Einsatzquote von 90 Prozent auf, weil dort vornehmlich Schrotte verarbeitet werden. Kein anderer Industriebereich kann auf eine annähernd hohe Recyclingquote blicken.

Zusammenfassend lässt sich sagen: Wir stehen in den Startlöchern für die Dekarbonisierung der Branche, das ist die Message. Was wir jetzt brauchen, ist der grüne Strom und die zugehörige Steckdose. Dafür bedarf es einer gezielten Förderung, die auch die Versorgung bis direkt an den Gießerei-Ofen abdeckt.

Stand: September 2023