Hintergründe

Klimaneutral produzieren und dennoch international wettbewerbsfähig bleiben – das sind die Herausforderungen, denen die nordrhein-westfälische Industrie ins Auge blickt. Bei diesem Balanceakt spielt die Energieforschung eine immer wichtigere Rolle.

Die Energieforschung entwickelt sich mehr und mehr zu einer notwendigen Voraussetzung in der Industrie. Sie generiert die technologischen Entwicklungen und Innovationen, die es braucht, um die etablierten und hocheffizienten industriellen Produktionsprozesse aller Branchen grundlegend zu verändern und an die neuen Anforderungen anzupassen – ohne dass Effizienz und Wirtschaftlichkeit auf der Strecke bleiben.

CO2 reduzieren und erfolgreich wirtschaften

Diese Veränderungen werden über die Energieforschung schon jetzt motiviert vorangetrieben: Zum Beispiel forschen thyssenkrupp Steel und Trimet daran, wie CO2-Emissionen in der Stahl- und Aluminiumindustrie reduziert oder ganz vermieden werden können. Branchen, in deren Produktionsprozessen CO2 entsteht, das sich nicht vermeiden lässt, denken über geeignete Methoden nach, wie der Kohlenstoff aufgefangen und genutzt bzw. gespeichert werden kann. Solches CO2 kann in der Chemieindustrie zum Beispiel als Rohstoff für Spezialchemikalien oder für Matratzen und Sportböden genutzt werden. Das zeigen unter anderem das Projekt Rheticus und die Firma Covestro. Für eine nachhaltige Energieversorgung von Industrieprozessen werden erneuerbare Energiequellen wie die Geothermie einbezogen und für Prozesswärme werden in vielen Industriezweigen Elektrifizierung und grüner Wasserstoff benötigt. Und auch die Kreislaufwirtschaft wird zukünftig einen großen Beitrag für eine klimaneutrale Industrie leisten.

Um diese Technologien schnell und international wettbewerbsfähig in die Anwendung vor Ort zu bringen, müssen Transformationspfade identifiziert und gestaltet werden. Hierbei kann sich die Industrie auf die starken nordrhein-westfälischen Forschungs- und Kooperationsaktivitäten verlassen. Tatsächlich entsteht durch Vernetzung zwischen Wissenschaft und Wirtschaft ein Großteil der Forschungsprojekte in Nordrhein-Westfalen. Speziell für die Grundstoffindustrie, die in Nordrhein-Westfalen stark vertreten und äußerst relevant für die lokale Wertschöpfung ist, wurde die Kooperationsplattform IN4climate.NRW geschaffen. Von wissenschaftlicher Seite wird IN4climate.NRW durch SCI4climate.NRW ergänzt.

Unvermeidbares CO2 erkennen und bedacht handeln

Es gibt aber auch Industrieprozesse und chemische Reaktionen, bei denen sich die Entstehung von CO2 nicht vermeiden lässt. Dort ist auch das Abscheiden und Auffangen von CO2 (Carbon Capture) sowie seine anschließende Nutzung oder Speicherung eine Ergänzung der Klimaschutzstrategie. Eine Ergänzung könnten darüber hinaus auch sogenannte negative Emissionen sein, durch welche die Atmosphäre von CO2 gereinigt werden könnte. In der Tat kommt kein Szenario für Klimaneutralität ohne negative Emissionen aus.

Explizit betont werden muss aber auch: Weder Carbon Capture noch negative Emissionen dürfen die aktuellen Bemühungen im Klimaschutz ersetzen. Die höchste Priorität bleibt, alle vermeidbaren CO2-Mengen möglichst vollständig zu reduzieren. Die Forschung und Entwicklung der nordrhein-westfälischen Industrie ist auf einem guten Weg zu diesem gesteckten Ziel.

Experteninterview

Interview mit Dr. Martin Schneider

„In den Dialog treten, groß denken – und anfangen!“

Natürlich gibt es Vorbehalte zur Speicherung von CO2 und diese müssen wir ernst nehmen. Und natürlich muss in dieser gewaltigen Transformation zur Klimaneutralität mit Bedacht agiert werden, und das gilt nicht nur für die Speicherung von CO2.

Fast kein Klimaschutz-Szenario kommt ohne negative Emissionen aus. Wie bewerten Sie dieses Thema?

Schneider: Wir müssen irgendwann an den Punkt kommen, an dem wir – zumindest eine Zeit lang – der Atmosphäre mehr CO2 entnehmen als wir ihr zuführen. Genau das ist ja die Definition von negativen Emissionen. Wir werden sicherlich hierauf ein ganz besonderes Augenmerk legen müssen, in Ergänzung zu den verschiedenen CO2-Minderungsmaßnahmen, auf die wir uns ohnehin konzentrieren.

Im Verein Deutscher Zementwerke (VDZ) haben Sie negative Emissionen also bereits im Blick?

Schneider: Definitiv. Auch in der Zementindustrie streben wir ja Klimaneutralität an und sind Teil dieses gigantischen Transformationsprozesses. Wir merken aber auch, dass es hier nicht nur um technische Fragen geht. Allein der gedankliche Prozess, der hinter diesem Wandel steht und der uns alle herausfordert, in Deutschland, aber auch weltweit, ist einzigartig. Die Zementhersteller werden sich hier einbringen, sie wollen und werden Teil der anstehenden Lösung sein.

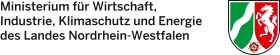

Konkret sind wir für unsere Klimaneutralität zunächst mit konventionellen Maßnahmen gestartet, über die wir CO2-Emissionen reduzieren. Allerdings können wir unsere Produktionsprozesse nicht elektrifizieren, und der CO2-Gehalt in unseren Rohmaterialien lässt sich ebenfalls nicht vermeiden. Insgesamt bleibt daher ein verhältnismäßig großer CO2-Betrag übrig, den wir aber direkt abscheiden und an anderer Stelle als Rohstoff nutzen oder speichern können. Zusätzlich können wir durch die nachhaltige Nutzung von biomassehaltigen Abfällen bei gleichzeitiger CO2-Abscheidung (BECCS: Bioenergy with Carbon Capture and Storage) jährliche Negativemissionen im Umfang von rund 1,6 Millionen Tonnen CO2 erreichen und die heutigen Gesamtemissionen damit rechnerisch um mehr als 100 Prozent verringern.

Welche Arten von negativen Emissionen bewerten Sie für die Gesamttransformation als reell umsetzbare Optionen?

Schneider: Möglich ist es natürlich, Wälder aufzuforsten und zu erhalten, um damit CO2 zwischenzuspeichern. Eine andere Möglichkeit ist das sogenannte Direct-Air-Capture-Verfahren (DAC), das der Atmosphäre auf direktem Weg CO2 entzieht.

Dieses Verfahren benötigt aktuell noch sehr viel Energie und nutzt darüber hinaus mit der Atmosphäre eine CO2-Quelle mit verhältnismäßig geringer CO2-Konzentration. Effizienter ist es aber, zunächst einmal Punktquellen mit hoher CO2-Konzentration zu nutzen. Allerdings gilt meiner Ansicht nach auch: Man muss das eine machen und darf das andere nicht lassen. Die Hauptsache ist, anzufangen!

Wie kann CO2 gespeichert werden?

Schneider: CO2 kann in unterschiedlichen geologischen Formationen gespeichert werden. In einigen Schichten bleibt das CO2 flüssig. In anderen reagiert es mit Mineralien und es entstehen Carbonate, das CO2 ist also in einem Feststoff gebunden. In jedem Fall kann man das CO2 so dauerhaft und sicher speichern. Verschiedene Projekte haben auch gezeigt, dass man das gespeicherte CO2 durchaus wieder zurückgewinnen kann. Das ist sinnvoll, denn es könnte durchaus eine Zeit kommen, in der wir das CO2 als Rohstoff benötigen.

Natürlich gibt es Vorbehalte zur Speicherung von CO2 und diese müssen wir ernst nehmen. Und natürlich muss in dieser gewaltigen Transformation zur Klimaneutralität mit Bedacht agiert werden, und das gilt nicht nur für die Speicherung von CO2. Letztlich ist aber wichtig: Wir müssen anfangen – und zwar schnell, mutig und beherzt.

Wie steht es um die Unterstützung für negative Emissionen? Und wer treibt das Thema voran?

Schneider: Im Augenblick ist es vor allem die Industrie, die das Thema vorantreibt. Wir wollen uns einbringen, wir wollen Technologieführer sein – und letztendlich ist es natürlich auch unser Anliegen, dass wir hier am Standort bleiben wollen. Dafür sind wir bereit, in Vorleistung zu treten. Allerdings wird es am Ende nicht reichen, sich nur gedanklich mit dem Thema auseinanderzusetzen. Wir müssen vielmehr die erforderlichen technischen Schritte einleiten. Darüber hinaus muss ein gesellschaftlicher Prozess in Gang kommen. Und dafür brauchen wir auch die Unterstützung der Politik. So wird aktuell politisch viel für das Thema Wasserstoff getan. Für CO2 brauchen wir die gleiche Rückendeckung, zum Beispiel, wenn es um Rahmenbedingungen für die CO2-Speicherung oder um eine CO2-Infrastruktur geht.

Und was ist mit gesellschaftlicher Rückendeckung?

Schneider: Wir brauchen in der Tat einen neuen gesellschaftlichen Konsens. Eine neue Wahrheit. Es würde sicherlich helfen, eine Art gesellschaftlichen „Großgruppenprozess“ zu starten.

Ich war kürzlich zu einer Veranstaltung der „Students for Future“ und „Architects for Future“ eingeladen – also quasi in die Höhle der Löwen, wie es in der freundlichen Begrüßung hieß. Und am Ende sagte einer der Teilnehmer: „So weit sind wir gar nicht auseinander. Ich hätte nicht gedacht, dass man sich mit einem Vertreter der Zementindustrie so vernünftig unterhalten kann.“

Und umgekehrt war es genauso. Wir haben einfach alle noch festgefügte Bilder im Kopf. Diese lassen sich leichter überwinden, wenn ein offener Dialog gelingt – und manchmal müssen wir dann auch unsere eigenen Glaubenssätze über Bord werfen. Ich glaube, wir sind diesbezüglich auf einem guten Weg, denn ich merke, wie wir alle uns verändern und wie die Gesellschaft sich verändert. Letztlich müssen wir lernen, unsere Werte gegenseitig ernst zu nehmen und zu respektieren, dann gelingt uns auch etwas.

Und deswegen wünsche ich mir einen Großgruppenprozess, einen Prozess, in den wir uns alle einbringen können. Ich denke, wir werden auf regionaler Ebene bald solche Prozesse erleben. Hier wird es weniger um ein „entweder – oder“ gehen. Wir werden vielmehr Lösungen suchen und finden, die langfristig angelegt sind und sich nicht in den Befindlichkeiten eines Generationenzeitraums oder gar einer Legislaturperiode verlieren – letztlich werden wir gemeinsam ganz „groß denken“!

Leuchtturmprojekte

Leuchtturmprojekte

Diese Projekte aus Nordrhein-Westfalen zeigen schon heute, wie die Transformation des Energiesystem gelingen kann.

REDERS: durch Recycling CO2 in der Stahlproduktion reduzieren

Eisen und Stahl werden seit Jahrhunderten hergestellt und genutzt. Die traditionellen Produktionsprozesse wurden mit der Zeit vor allem in Bezug auf Effizienz und Kosten immer weiter optimiert. Heute stehen die CO2-Emissionen im Fokus der Optimierungsaktivitäten – für den Klimaschutz.

Bei der traditionellen Herstellung von Stahl entsteht prozessbedingt viel CO2: Um im ersten Produktionsschritt Roheisen zu erhalten, muss dem Rohstoff Eisenerz Sauerstoff entzogen werden. Dazu wird das Eisenerz im Hochofen erhitzt und, zusätzlich zum eingesetzten Koks, Kohlestaub eingeblasen, der mit dem Sauerstoff des Eisenerzes chemisch zu CO2 reagiert. Im nächsten Produktionsschritt werden dem flüssigen Roheisen im Konverter weitere Elemente, hauptsächlich Kohlenstoff, entzogen. Dafür wird Sauerstoff eingeblasen – und wiederum entsteht durch die chemische Reaktion unter anderem CO2. Insgesamt produzieren traditionelle Hochöfen und Konverter damit nicht nur Rohstahl, sondern auch erhebliche CO2-Emissionen.

An modernen und klimafreundlicheren Prozessen in der Stahlherstellung wird aktuell intensiv geforscht. Zum Beispiel wird erprobt, den Kohlestaub im Hochofen durch Wasserstoff zu ersetzen. Auf diese Weise würde als Produkt der chemischen Reaktion kein CO2 entstehen, sondern Wasserdampf. Doch bis solche modernen Prozesse in industriellen Größenordnungen umgesetzt werden können, wird noch einige Zeit verstreichen. Bis dahin sind Lösungen gefragt, über die sich die CO2-Emissionen auch kurzfristig reduzieren lassen.

Kurzfristig umsetzbare Lösung

Für eine solche kurzfristig umsetzbare Lösung haben sich unter der wissenschaftlichen Leitung der VDEh-Betriebsforschungsinstitut GmbH die Stahlproduzenten thyssenkrupp Steel Europe AG und Hüttenwerke Krupp Mannesmann GmbH mit dem Recyclingunternehmen TSR Recycling GmbH & Co. KG zusammengeschlossen. Mit ihrem gemeinsamen Projekt REDERS (Reduzierte CO2-Emissionen durch Erhöhung der Recyclingquote bei der Stahlherstellung) wollen sie die CO2-Emissionen in der Stahlproduktion reduzieren, indem sie im Hochofen und im Konverter vermehrt eisenhaltige Recycling-Rohstoffe nutzen.

Dazu entwickelt TSR Recycling mit der wissenschaftlichen Unterstützung des VDEh-Betriebsforschungsinstituts in den Bereichen Fremdstoffdetektion und Materialmanagement einen neuartigen Recycling-Prozess, über den qualitativ hochwertige Recycling-Rohstoffe hergestellt werden können. Industriell erprobt werden diese hochreinen Recycling-Rohstoffe bei thyssenkrupp Steel und den Hüttenwerken Krupp Mannesmann, wo der erhöhte Einsatz von metallischem Eisen in Form von Recycling-Rohstoffen im Hochofen den Bedarf an Eisenerz und Kohlenstoff mindert, im Konverter den Anteil an Recyclingmaterial steigert und dennoch zu der gleichen Menge an neu produziertem Stahl führt.

Das REDERS-Projekt trägt damit kurzfristig zum weiteren Ausbau der Kreislaufwirtschaft und zur Reduktion der CO2-Emissionen in Nordrhein-Westfalen bei. Die im Projekt gewonnenen Ergebnisse sind auf die gesamte deutsche Eisen- und Stahlindustrie übertragbar.

TRIMET: Forschung für CO2-freie Aluminiumherstellung

Pro hergestellter Tonne Aluminium werden aktuell 1,7 Tonnen direkte CO2-Emissionen freigesetzt. In Zukunft sollen diese auf null reduziert werden. Daran forscht die TRIMET Aluminium SE mit ihren internationalen Partnern. Gemeinsam wollen sie den Herstellungsprozess für Aluminium so verändern, dass nach der chemischen Reaktion nicht Aluminium und CO2 entstehen, sondern nur noch Aluminium und O2 (Sauerstoff).

Auch die Lastflexibilität, die TRIMET bereits im konventionellen Prozess erfolgreich umgesetzt hat, soll im neuen Verfahren weiter ausgebaut werden. Flexible Aluminiumhütten könnten damit als komplementäre Gegenspieler zu volatiler Wind- und Solarenergie auftreten – ähnlich wie flexible Biomassekraftwerke, Pumpspeicher oder Stromspeicher – und damit einen wertvollen Beitrag zur Integration erneuerbaren Stroms leisten.

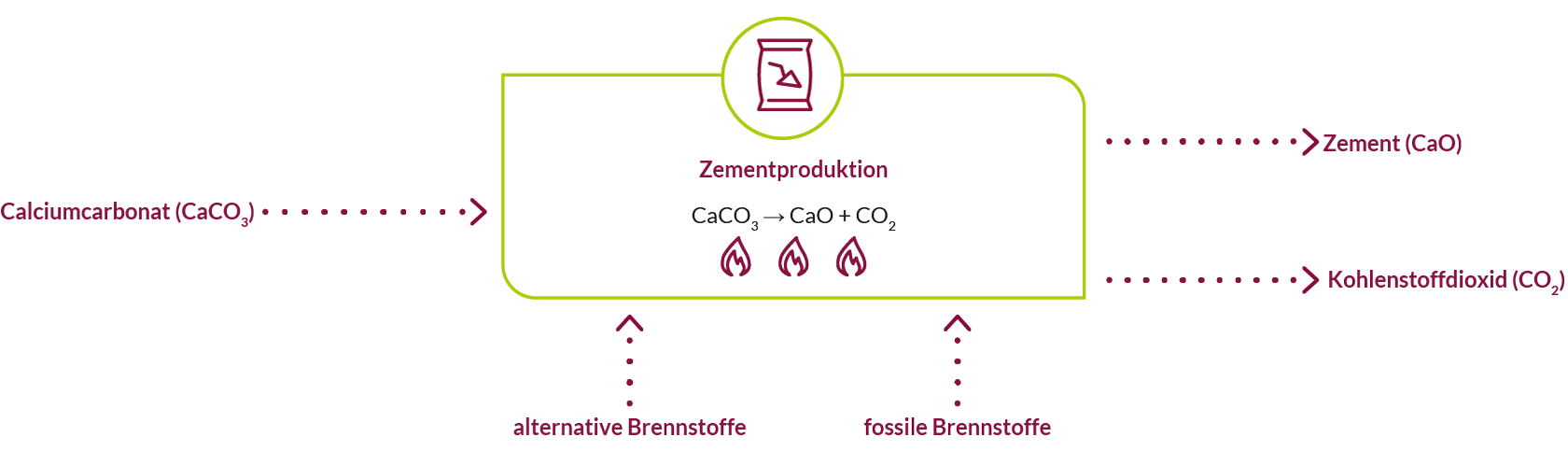

Rheticus: CO2 als Rohstoff für Spezialchemikalien

Mit dem Rheticus-Projekt wagen Forscherinnen und Forscher von Evonik und Siemens Energy die künstliche Photosynthese. Ebenso wie das Vorbild der Natur nutzen sie CO2 und Wasser als Rohstoffe: Im ersten Schritt werden über Elektrolyse CO2 und Wasser (H2O) mithilfe von erneuerbarer Energie in Wasserstoff (H2) und Kohlenmonoxid (CO) umgewandelt. Dieses sogenannte Synthesegas wird anschließend im Bioreaktor als Nährquelle für spezielle Bakterien genutzt, die Spezialchemikalien produzieren. Elektrolyseur und Bioreaktor sind dabei als eigenständige Einheiten konzipiert.

Durch diesen modularen Aufbau lässt sich nicht nur die Größe der Anlage beliebig skalieren, sondern auch an lokale Gegebenheiten anpassen. Rheticus soll so noch bis Ende 2021 zeigen, dass die künstliche Photosynthese auch im industriellen Maßstab funktioniert. Zusätzlich können die Spezialchemikalien von Rheticus als intelligente Speicheroption für erneuerbare Energie bewertet werden.

HyGlass: CO2-Einsparungen in der Glasindustrie

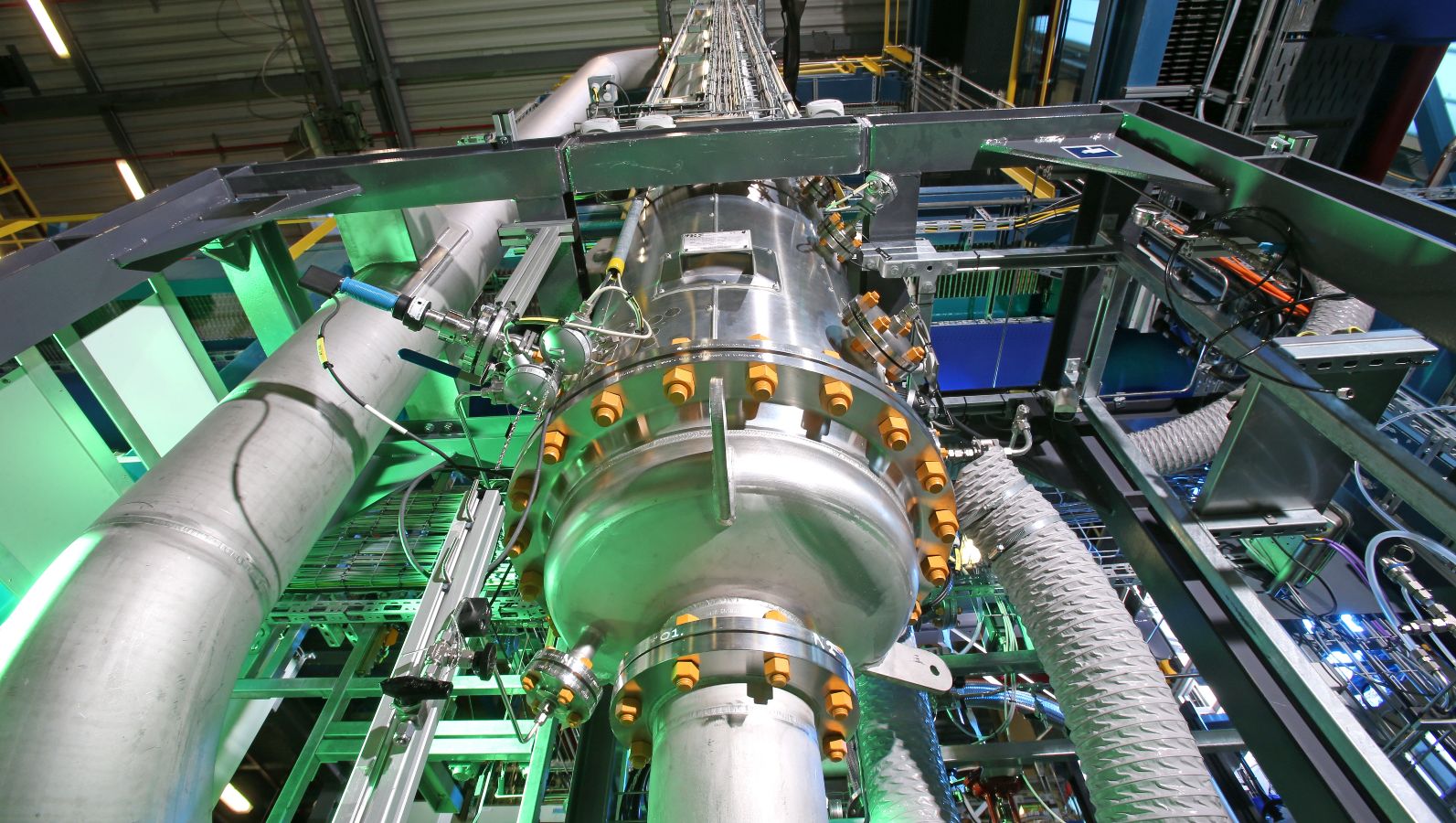

Fast 1.600 Grad Celsius braucht es, um Rohstoffe wie Sand, Soda und Kalk zu Glas zu verschmelzen. Die Energie, die für diese Temperaturen aufgebracht werden muss, stammt aktuell noch zu mehr als 70 Prozent aus fossilen Quellen wie Erdgas. Dessen Verbrennung ist für einen Großteil der CO2-Emissionen in der Glasindustrie verantwortlich.

Um diese Emissionen maßgeblich zu reduzieren, untersuchen das Gas- und Wärme-Institut Essen und der Bundesverband Glasindustrie im Projekt HyGlass, ob und in welchem Umfang Erdgas durch grünen Wasserstoff ersetzt werden kann. Im Fokus stehen dabei die Auswirkungen von unterschiedlich hohen Wasserstoffbeimischungen auf die Verbrennung und auf die Glasqualität. Auf diese Weise soll das Projekt die Möglichkeiten von Wasserstoff in der Glasindustrie aufzeigen. Das Potenzial jedenfalls ist enorm: Mit Wasserstoff könnte die Glasindustrie deutschlandweit bis zu 3,3 Millionen Tonnen CO2 einsparen.

Panorama der Energieforschung in Nordrhein-Westfalen

Andere Themen und Facetten kennenlernen

- Header: © eyetronic - stock.adobe.com

- Projekt REDERS: © TSR/thyssenkrupp Steel

- Projekt TRIMET: © Pavel Losevsky - stock.adobe.com

- Projekt Rheticus: © Evonik Industries AG/Dieter Debo

- Projekt HyGlass: © Gas- und Wärme-Institut Essen

- Teaser Kohlenstoffwirtschaft: © Tamara - stock.adobe.com

- Teaser Überblicksseite: © MWIDE NRW/M. Kusch